Stufe 3 auf dem Weg zur Smart Factory Die selbstregelnde Fabrik

21. April 2017

Begriffe wie Selbstregelung, Selbstoptimierung oder selbstlernende Maschinen tauchten bereits in den Anfängen der Industrie 4.0 auf, haben sich hartnäckig gehalten und erfahren in letzter Zeit eine immer häufigere Nennung. Aber was genau steckt hinter diesem Themenfeld? Und viel wichtiger: Was bringt es der Fertigungsindustrie?

Begrifflichkeit

Als Definition der Selbstregelung sei festzuhalten, dass es sich dabei im Wesentlichen um einen modernen Begriff aus der Regelungstechnik handelt. Innovative Konzepte wie Selbstoptimierung oder selbstlernende Maschinen sollen als weiterführende Ansätze gesehen werden, die mit hoher Wahrscheinlichkeit auf die Selbstregelung aufbauen. Neu an der Selbstregelung ist insbesondere die gesteigerte Transparenz, die es möglich macht, früher auf Abweichungen vom Soll zu reagieren bzw. im Idealfall eine Abweichung vorauszusehen und vorab gegenzusteuern. Einfach gesagt, geht es bei der Selbstregelung darum, dass ein bestimmter Ablauf bzw. Prozess sich selbst so reguliert, dass vorgegebene Parameter möglichst gut eingehalten werden.

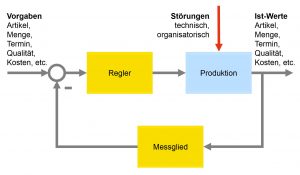

Im Fertigungsumfeld geht es beispielsweise um eine optimale Auslastung von Maschinen, die Sicherstellung von Qualität oder die Steigerung der Produktivität. Die Zahl der möglichen Stellgrößen sowie der spezifizierten Zielparameter ist dabei beliebig groß. Auch lassen sich manche Parameter nur durch manuellen Eingriff verändern. Trotzdem führen die Ansätze der Selbstregelung zum Erfolg – vorausgesetzt, man definiert die passenden Regelkreise (Bild 1) und stattet diese mit den notwendigen Kompetenzen und Befugnissen aus.

Gemäß dem Vier-Stufen-Modell „Smart Factory“ von MPDV braucht die moderne Fertigung zunächst Transparenz und Reaktionsfähigkeit, um darauf aufsetzend eine Selbstregelung einzurichten. Basis für die beiden ersten Stufen sind integrierte Manufacturing Execution Systeme (MES), die dazu sowohl Daten in Echtzeit erfassen als auch Funktionen zu deren Visualisierung und zur Steuerung der Produktion anbieten. Die Selbstregelung ist nun die nächste Stufe der Nutzung von erfassten Daten und etablierten Steuerungsmechanismen.

Ausprägungen

Die einfachste Form der Selbstregelung besteht darin, einen oder mehrere Parameter zu überwachen und beim Überschreiten der gesetzten Schwellenwerte eine Benachrichtigung zu verschicken bzw. ein Signal zu geben, damit manuell darauf reagiert werden kann. In heutigen MES-Systemen heißen Funktionen dieser Art beispielsweise „Eskalationsmanagement“ oder „Messaging & Alerting“. Etwas mehr können Funktionsbausteine, die im MES in der Regel als „Workflow Management“ bezeichnet werden. In diesem Fall wird nicht nur über die Abweichung vom Soll informiert sondern auch gleich eine Gegenmaßnahme vorgeschlagen bzw. eingeleitet.

Eine weitere Steigerung sind komplett selbstregelnde Systeme. Ein Beispiel hierfür ist Kanban bzw. das digital unterstützte Äquivalent eKanban. Damit wird automatisch Nachschub bestellt, sobald das Material zur Neige geht. Durch die eingebaute Regelung werden jedoch keine unnötigen Bestände aufgebaut. Die Königsklasse der Selbstregelung ist die Prozessverriegelung. Diese stellt beispielsweise sicher, dass nur das Material verwendet wird, welches für den jeweiligen Arbeitsschritt vorgesehen bzw. freigegeben ist und dass nur diejenigen Teile weiterkommen, die einwandfrei bearbeitet wurden.

Alle diese Ausprägungen der Selbstregelung lassen sich mit einem integrierten MES abbilden, da die dafür notwendigen Informationen bereits im System vorliegen und auch die beteiligten Personen mit dem MES interagieren.

Dabei sollte stets im Vordergrund stehen, dass die Technik eine Unterstützung für den Menschen ist und nicht der Mensch der Technik zu dienen hat. Vielmehr wird der Werker durch die Unterstützung des MES zum „Augmented Operator“. Hinter diesem Begriff steckt das Konzept, dass der Werker unmittelbaren Zugang zu weiterführenden Informationen hat, die ihm in der jeweiligen Situation nützlich sind, um fundierte Entscheidungen zu treffen. Durch eine geeignete Mensch-Technik-Schnittstelle wird der Werker so auf ergonomische Art und Weise zum Teil der Selbstregelung. Um die Wirksamkeit dieser Integration zu steigern, sollten die Mitarbeiter in ihrem jeweiligen Bereich mit den notwendigen Kompetenzen ausgestattet werden, um im Bedarfsfall dezentrale Entscheidungen zu treffen.

Auf dem Weg zur Selbstregelung und somit auch zur Dezentralisierung braucht es mehr als nur ein MES bzw. anderweitige IT-Unterstützung. Vielmehr geht es um einen Paradigmenwechsel in der Fertigungskultur, die sich oftmals in einer eingefahrenen Organisation widerspiegelt. Daher empfiehlt sich zu Beginn eine umfassende Analyse des Ist-Zustands. Bei dieser Gelegenheit sollte der Ist-Zustand zumindest hinterfragt und die zugrunde liegenden Prozesse bestenfalls optimiert werden. Nun gilt es, geeignete Regelkreise zu definieren. Dazu eignen sich sowohl einfache Wenn-Dann-Beziehungen als auch komplexe Abhängigkeiten. Erst in einem dritten Schritt werden diese Regelkreise dann in einem geeigneten IT-System abgebildet. Die meisten fertigungsnahen Regelkreise lassen sich mit einem modernen MES umsetzen.

Praxisbeispiele

Dass Regelkreise und somit auch die Selbstregelung keine Erfindung der Industrie 4.0 sind, belegen smarte Anwendungen, die Fertigungsunternehmen unterschiedlicher Branchen und Größen bereits erfolgreich mit einem MES umgesetzt haben:

Smarte Instandhaltung: Ein Kunststoffverarbeiter nutzt den erfassten Energieverbrauch der Maschinen in Korrelation zu den angemeldeten Aufträgen, um festzustellen, wann die Anlage die nächste Wartung benötigt. Hierzu gleicht das MES den Soll-Verbrauch mit dem Ist-Verbrauch ab, was als Regelkreis so definiert wird: Wenn der erfasste Verbrauch mehr als 30% über der Vorgabe liegt, ist eine außerplanmäßige Wartung anzusetzen. Der zugehörige Wartungsauftrag wiederum wird über den Auftragsvorrat automatisch zeitnah eingelastet. Nach Durchführung der Wartung wird auch das reguläre Wartungsintervall zurückgesetzt, was zu einer deutlich effizienteren Nutzung der Anlage führt.

Smarte Montagelinien: Bei der Herstellung variantenreicher Zulieferteile für die Automobilindustrie muss einerseits der komplette Herstellungsprozess dokumentiert und andererseits sichergestellt werden, dass nur einwandfreie Teile verarbeitet und ausgeliefert werden – meist in einer vorgegebenen Reihenfolge. Eine in diesem Sinne implementierte Prozessverriegelung prüft für jedes Teil bei jedem Arbeitsschritt, ob dieses für den aktuellen Schritt freigegeben ist und ob die bisherige Verarbeitung ohne Fehler verlief. Auf Basis einer kontinuierlichen Dokumentation sämtlicher Parameter ist diese Abfrage als Abgleich mit den Soll-Vorgaben ohne weiteres im MES möglich.

Auf den Hallenboden geholt: Wie bei vielen Themen, die unter dem Deckmantel der Industrie 4.0 diskutiert werden, so empfiehlt es sich auch bei der Selbstregelung zunächst einmal genau abzustecken, in welchem Umfeld man etwas tun möchte und dann zu definieren, welches Ziel man damit verfolgt. Erst danach ist die Wahl der Methoden und Technologien angezeigt. Dabei präsentieren sich nicht selten bewährte und bereits selbst genutzte Techniken als zielführend für die jeweilige Anforderung.

Im Falle der selbstregelnden Fabrik eignen sich sowohl Methoden des Lean Manufacturing als auch die Anwendung von klassischer Regelungstechnik. Beides bringt Unternehmen der Smart Factory einen weiteren Schritt näher. Zudem zeigt sich einmal mehr, dass ein integriertes MES wie HYDRA von MPDV in der Lage ist, hierzu einen wesentlichen Beitrag zu leisten. Trotzdem wird es auf absehbare Zeit immer Prozesse geben, die sich nicht komplett ohne menschliches Zutun regeln können. Vielmehr wird der Mensch immer eine zentrale und notwendige Rolle in der ständig komplexer werdenden Welt der Fertigungsindustrie und somit auch bei der Selbstregelung einnehmen. (rhh)

Hier geht es zu weiteren Beispielen für smarte Anwendungen im Whitepaper von MPDV