Fit für Industrie 4.0 – so bereitet sich die Netzwerkwelt vor Automatisierung und Wertschöpfung arbeiten Hand in Hand

19. Mai 2015

Industrie 4.0, M2M-Kommunikation, Smart Factory – die intelligente, umfassend vernetzte Industrieproduktion ist das Thema des Jahres. Doch damit sich dieser Trend auch in der Realität deutscher Industrieunternehmen durchsetzen kann, braucht es mehr als nur die Vernetzung von Produktionsressourcen und die Ausstattung mit Sensoren.

Zunächst einmal müssen bestimmte technologische Voraussetzungen erfüllt sein – wie beispielsweise ein stabiles und leistungsfähiges Netzwerk.

Vernetzung ist Pflicht

Die Grundidee hinter Industrie 4.0 ist die intelligente Vernetzung von Produktionsressourcen, also von Maschinen, Robotern und Einzelteilen. Dabei wird jeder einzelne Gegenstand mit Sensoren ausgestattet, damit kontinuierlich Daten und Informationen gesammelt und in Echtzeit ausgewertet werden können.

Anhand dieser Sensordaten wird der Weg des Produkts durch die Fertigungsanlage gesteuert. Und die Vernetzung geht weiter: Die Automatisierungsebene ist zusätzlich mit der gesamten Wertschöpfungskette des Unternehmens verknüpft, ob mit Einkauf, Logistik, Vertrieb oder Service. Das Ergebnis ist letztlich eine Smart Factory, eine intelligente Fabrik, in der der Mensch nur noch im Notfall steuernd eingreift.

Industrie 4.0 wird kommen – dafür sprechen die zahlreichen Vorteile, die das Thema mit sich bringt: Durch mehr Transparenz in der Produktion können Prozesse im gesamten Unternehmen verbessert und verschlankt werden; die Produktion ist flexibler und passt sich somit auch besser an die Bedürfnisse von Kunden, Geschäftspartnern und Zulieferern an – und das theoretisch auch über mehrere weltweit verteilte Standorte.

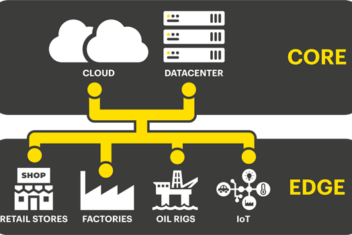

Für IT-Verantwortliche bedeutet das aber auch neue Herausforderungen, insbesondere wenn es um Netzwerke und Rechenzentren geht. Denn Sensoren, Big Data Analytik und Cloud Services bedeuten mehr Datenverkehr und damit höhere Anforderungen an Echtzeit und Bandbreite.

Eignung fraglich

Die schlechte Nachricht lautet: Die heutigen Netzwerke können diesen Aufgaben nicht gerecht werden. Sie sind größtenteils stark veraltet und wurden nicht dafür konzipiert, große und komplexe Datenströme in Sekundenschnelle zu verarbeiten und Tausende von Gegenständen, Sensoren und Usern miteinander zu verbinden. Deshalb sind grundlegende Veränderungen notwendig, damit Industrie 4.0 für Unternehmen zum Erfolg werden kann.

Doch es gibt auch gute Nachrichten: Die Netzwerkwelt ist sich ihrer Aufgaben durchaus bewusst und bereitet sich auf das neue Zeitalter vor. Es gibt bereits heute Technologien, die speziell für die zukünftigen Herausforderungen durch Industrie 4.0 entworfen wurden. Eines davon ist „The New IP“ – ein modernes Netzwerkdesign, das Flexibilität, Leistungsfähigkeit und Dynamik verspricht.

Mit Technologien wie Software-Defined Networking (SDN) und Network Functions Virtualization (NFV) werden Netzwerke schneller, agiler und belastbarer. Denn das Ziel von NFV ist die Virtualisierung einzelner Netzwerkfunktionen, also der Wechsel von proprietärer Hardware auf Software-basierte Lösungen. Diese laufen dann auf einer einheitlichen (Bare-metal) Plattform zusammen, auf der beliebig viele Anwendungen und Dienste bedient und automatisiert verwaltet werden können.

Für Unternehmen sind NFV-Netzwerke deshalb interessant, weil sie extrem flexibel sind und neue Dienste schnell aufgesetzt werden können. Zusätzlich sorgen offene Standards dafür, dass Unternehmen die Komponenten wählen können, die ihnen die größtmöglichen Vorteile bieten – und nicht die, die alleinig zur bestehenden Infrastruktur passen. Ob Unternehmen bereits auf die neuen Konzepte setzen oder nicht – moderne und ausfallsichere Netzwerke sind entscheidende Faktoren für die Produktion und Industrie 4.0.

Bislang ist Industrie 4.0 an vielen Stellen in der Planung und nicht in der realen Welt angekommen. Doch bei all dem Fokus auf Automatisierungsprozesse und Produktion wird oft übersehen, dass es letztlich die IT-Infrastruktur ist, die als stabiles und zuverlässiges Fundament das Rückgrat für die Industrie ausmacht. Insbesondere flexible und leistungsfähige Netzwerke könnten in Zukunft zu einem entscheidenden Wettbewerbsvorteil für Unternehmen werden. Deshalb gilt es, sie schon jetzt fit für neue Herausforderungen zu machen.

Johannes Weingart

ist Principal Solutions Architect bei Brocade.

Zukunftskonzept MES 4.0

Auf dem Weg ins Industrie 4.0-Zeitalter stehen Fertigungsunternehmen vor der Herausforderung, die wachsende Komplexität zu beherrschen und gleichzeitig effizienter zu werden. Dezentralität in der Organisation ist hierfür ein zielführender Ansatz – aber dabei wird klar: ohne ein Manufacturing Execution System (MES) wie HYDRA funktioniert das nicht.

Unter dem Gesichtspunkt einer dezentralen Organisation erscheint die Forderung von Industrie 4.0 nach Dezentralität in einem ganz anderen Licht: Es geht dabei um intelligentere Prozesse und mehr Entscheidungsfreiheit – Technologie steht erst in zweiter Reihe. Dezentralität beginnt oftmals im kleinen Maßstab. Im Gegensatz zur immer noch weitverbreiteten hierarchischen Fertigungssteuerung halten immer mehr selbstregelnde Systeme und intelligente Steuerungsmechanismen Einzug in moderne Fabrikhallen. Dabei geht es nicht immer um intelligente Maschinen, sondern häufig um intelligente Prozesse bzw. darum, dass die Menschen in der Fertigung mehr Entscheidungsfreiheit bekommen. Eine wichtige Grundlage dafür ist, dass alle relevanten Informationen auch dezentral verfügbar sind. Die lokale Instanz kann diese dann mit eigenen Erkenntnissen anreichern und basierend darauf Entscheidungen treffen.

(Auszug aus der Zeitschrift NEWS von mpdv. Sie steht zum Download bereit.)