Wie ERP-Systeme auch unter Industrie 4.0 das Leitsystem der Unternehmen bleiben Thesen zu Industrie 4.0 – im Kontext zu ERP

2. September 2015

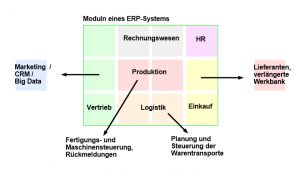

Wie muss ein ERP-System aufgebaut sein, um eine sinnvolle Integration der anvisierten Errungenschaften im Umfeld von Industrie 4.0 zu ermöglichen? Dieser Frage widmet sich Werner Schmid, der ERP-Experte von der GPS. Dabei fordert er vier grundlegende Erweiterungen von bestehenden ERP-Architekturen in die Richtungen: zu den Kunden, in die Tiefe der Fertigung, in die Logistik und zur verlängerten Werkbank.

Cyber Physical Systems

Unter dem Begriff Industrie 4.0 könnte man all die mehr oder weniger kleinen Erfindungen und technischen Neuerungen zusammenfassen, die irgendwelche Daten (aus Maschinen oder Werkstücken) irgendwie zu irgendwas verarbeiten. Jede einzelne dieser Erfindungen und Neuerungen ist gut, aber leider eine Insel. Ein Konzept, wie das alles, die Daten aus den vielen Sensoren und Informationen für die „Cyber Physical Systems“ (CPS) zusammen passen, ist bis heute nicht erkennbar.

In manchen Publikationen zum Thema Industrie 4.0 werden so genannte „höhere Systeme“ genannt, die überall dort steuernd eingreifen, wo die lokalen, dezentralen „Inselsysteme“ alleine nicht mehr weiter wissen. Aber beschrieben, geschweige denn spezifiziert, sind diese „höheren Systeme“ noch nicht. Einig sind sich viele Autoren auch darin, dass ERP-Systeme als Leitsystem der Unternehmen bleiben werden, auch mit den Errungenschaften aus Industrie 4.0. Aber wie so ein ERP-System dann aussehen kann oder wird, darüber schweigen sich die meisten Autoren aus.

Wenn man darüber nachdenkt, wie und wohin sich ERP-Systeme weiter entwickeln können und müssen, um auch die Errungenschaften der Industrie 4.0 zu integrieren, gilt es den Blick in die Vergangenheit zu richten ("Zukunft braucht Herkunft“). Erst dann sieht man, warum die ERP-Systeme so geworden sind wie sie heute sind. Dass die ersten ERP-Systeme, die bereits Anfang der 1990er Jahre auf den Markt kamen, unvollständig waren, hat jeder Anwender schmerzhaft erfahren müssen. Manche Unternehmen haben die damaligen Lücken der Systeme mit viel eigenem Geld und Mühe geschlossen, andere haben verschiedene Subsysteme angekoppelt. Heute vervollständigen vielerorts MES-, CRM- und PLM-Systeme die IT-Landschaft, ein QM-System und die Anbindung ans Internet kommen noch dazu.

Alle diese Subsysteme sind von unterschiedlichen Softwarehäusern und isoliert als „stand alone Produkte“ entwickelt worden. Die Frage darf gestellt werden, warum kaum ein ERP-System-Hersteller seine Software um diese Komponenten und Funktionen erweitert hat. Die Praxis in den Unternehmen hat doch gezeigt, welche Prozesse und Funktionen gebraucht werden. Es mag sicher Gründe geben, warum sich die ERP-Systemhersteller so verhalten haben, verständlich wird es dadurch nicht.

Unternehmenssteuerungskonzept

Die Geschichte wiederholt sich, die heutige Situation gleicht der von vor 20 oder 25 Jahren. Weder damals noch heute gibt es ein „übergeordnetes“ Konzept für eine Software zur Unternehmenssteuerung, das die neuen Entwicklungen, die „schlauen Programme“ und Lösungen für punktuelle Aufgaben zusammenführt. Dabei geht die Entwicklung rasant weiter, z.B. mit Big Data und den damit möglichen Analysen und Prognosen oder mit den vielen Sensoren und Aktoren, die entlang des Produktionsprozesses in Werkzeuge, Maschinen und Werkstücke eingebaut werden.

Zu Beginn der 1990er Jahre hat das Prinzip der synchronen Buchung von Warenbewegung und Wertschöpfung auf die Softwareentwicklung durchgeschlagen. Dieses Prinzip entspricht der Denkweise vieler Unternehmer. Von dieser Idee und von ihrer Struktur her sind ERP-Systeme als „übergeordnetes“ Konzept für eine unternehmensweite Steuerung durchaus geeignet. Leider sind ERP-Systeme – im Gegensatz zu den meisten Unternehmern – sehr introvertiert. Das ist sozusagen ihr Konstruktionsprinzip. „E“ heißt eben Enterprise, also Unternehmen. ERP-Systeme „kennen“ nur Dinge, die innerhalb der Unternehmensgrenzen liegen, Arbeitsplätze, Lagerregale, Stücklisten. Für alles, was es außerhalb des Unternehmens gibt, haben die meisten der heutigen ERP-Systeme keine Sensoren. Kunden und Lieferanten haben lediglich eine Adresse. Deren Interessen, Visionen und künftige Entwicklungen haben keinen Platz in den Strukturen der ERP-Systeme.

Um die vielen schlauen Programme und Lösungen, die durch die Realisierung der Industrie 4.0 entstehen beziehungsweise entstehen werden, zu einem übergeordneten Konzept zu integrieren, müssten die ERP-Systeme ihre (Datenbank-)Strukturen ändern. Damit wären sie in der Lage, Neues aufzunehmen. CRM-Systeme wurden unter anderem deshalb schnell ein Erfolg, weil die ERP-Systeme ihre Adressenstrukturen nicht für die Aufnahme mehrerer Kontaktpersonen in einem Unternehmen, deren multiple Telefonnummern und E-Mail-Adressen sowie für die unzähligen Kontakte geöffnet haben.

ERP-Erweiterungen

Stellt man ERP-Systeme mit ihren Kernmodulen in den Mittelpunkt der Überlegungen über deren Zukunft, kann man die bereits existierenden und künftigen Subsysteme und Insellösungen um diesen Kern herum arrondieren, wenn man vier Entwicklungsrichtungen vorgibt. Die Erweiterungen sollen die ERP-Systeme aufnahmefähig machen für alle Neuerungen, die unter dem Sammelbegriff Industrie 4.0 entstehen.

Die erste Erweiterung geht in Richtung Kunden und damit ein bisschen in Richtung Zukunft. Noch vor ein paar Jahren haben ERP-Systeme sehr scharf zwischen „Kunden“ (mit Debitorenkonto) und „Interessenten“ (ohne Kontozuordnung) getrennt. Jetzt geht es darum, aus einer zunächst anonymen Menge von Metadaten, die in den Social Networks herumschwirren, diejenigen zu filtern, die – mit einer gewissen Wahrscheinlichkeit – zu Kunden werden.

Software, die – ganz legal – aus diesen Daten wertvolle Erkenntnisse schöpft, gibt es schon seit einer Reihe von Jahren. Einige Unternehmen haben vielleicht schon erfahren, wie sensibel die Mitglieder in Social Networks reagieren. Aus deren Äußerungen und Meinungen lassen sich nicht nur Trends erkennen, sondern auch die Wahrscheinlichkeiten von gewissen Ereignissen, z.B. die Entscheidung eines Individuums zum Kauf eines bestimmten Produktes. Noch können sich erst wenige ERP-System-Hersteller mit dem Gedanken anfreunden, dass Daten auch ohne „Kontozuordnung“ und „Buchung“ verarbeitet werden können. Aber eine ganz Reihe von ERP-System-Herstellern haben eine CRM-Komponente in ihr System eingebaut, die auch alle Kontakte zu Mitarbeitern von Kunden und Lieferanten nicht nur speichern, sondern auch gezielt auswerten können. Der Übergang zur Verarbeitung von Daten aus „Big Data“ und den Social Networks ist da nicht mehr weit.

Die zweite Erweiterung könnte in die Tiefe der Fertigungs- und Maschinensteuerung gehen. Das Stichwort heißt „Vereinzelung“. Es war schon immer ein (allerdings selbst auferlegter) Hemmschuh der ERP-Systeme, dass sie Prüfergebnisse aus der Fertigung inhaltlich nicht aufnehmen konnten. Da sprangen die „QM- und MES-Systeme“ in die Bresche und lösten den Knoten: Sie machen aus einem (einzigen) Fertigungsauftrag über die Menge „m“ genau „m“ Prüfprotokolle.

MES-Systeme können auch aufzeichnen, welches Werkstück (mit Seriennummer) an welcher Maschine mit welchem Werkzeug bearbeitet wurde. Diese Strukturerweiterung ist der Schlüssel zu vielen Neuerungen, die unter dem Oberbegriff Industrie 4.0 entstehen.

Es ist ein Lösungsansatz für ein „übergeordnetes“ Konzept einer unternehmensweiten Steuerung. Jeder Artikel, ganz gleich ob Roh-, Halbfertig- oder Fertigprodukt, ist ein Unikat mit eigener Seriennummer. Jede Maschine und jedes Werkzeug ist ohnehin identifiziert und mit diesem „Wissen“ bekommt eine Kommunikation zwischen Maschine und Werkstück langsam einen Sinn. Die Identifizierung jedes Artikels kann auf den gesamten Life Cycle (einschließlich der Wiederaufarbeitung) ausgedehnt werden. Speicherplatz für die Daten und Sensoren, die diese Daten von A nach B übertragen, gibt es genügend.

Logistische Kette ist länger als Fertigungskette

Die dritte, dringende Erweiterung der ERP-Systems sollte in Richtung Logistik, der Planung und Steuerung der Warentransporte gehen. Für die Anforderungen der Warentransporte haben heutige ERP-Systeme kaum Sensoren, sprich: Tabellen. Die logistische Steuerung ist heute vielfach umfangreicher als die reine Fertigungssteuerung. Und es gibt nur noch sehr wenige Unternehmen, die das gesamte Produkt, das sie herstellen, an einem (einzigen) Standort produzieren.

Die klassische Fertigungssteuerung basiert auf einem Arbeitsplan, in dem jeder Arbeitsgang des Auftrags auf einen Arbeits- oder Maschinenplatz zugeordnet wird, ggf. zusammen mit dem notwendigen Werkzeugen und der Vorrichtung.

Diese Struktur erlaubt eine zeitlich-logisch richtige Steuerung des Ablaufs und eine Mengen- sowie Kostenkontrolle. Eine ganz ähnliche Struktur kann man sich für einen „Logistikplan“ vorstellen. Der logistische Auftrag enthält alle Steuerparameter, u.a. Zeiten (Abfahrt, Ankunft), Transportmittel, Ein- und Abladestationen, Lagerorte, Liefermengen und Kosten der beteiligten Logistikpartner. In dieser Struktur finden auch alle „Zwischenwerte“ einer Warenbewegung Platz, wie sie z.B. in der Sendungsverfolgung verwendet werden. Und alle Anwender wüssten jederzeit, was sich wo befindet und wann es wo sein wird.

Die vierte Erweiterung der ERP-Systeme sollte die Fertigung mit „verlängerter Werkbank“ enger an die Unternehmen binden. Diese arbeitsteilige Fertigung, die häufig über mehrere Stationen einer „externen“ Bearbeitung geht, wird heute von fast allen Unternehmen genutzt. ERP-Systeme tun sich damit immer noch schwer. Allein die Bestandsführung des Materials bei der verlängerten Werkbank gerät leicht zu einem Vabanque-Spiel. Meist bringt erst eine Nachfrage beim Lieferanten Aufschluss über den aktuellen Bestand.

Eine Strukturerweiterung der ERP-Systeme, genauer: der Datenbank in den Systemen, könnte viele Daten aufnehmen und verarbeiten, die heute mühsam mit Insellösungen (sprich: Excel-Tabellen) verarbeitet werden. Diese Strukturerweiterung könnte sowohl den Warenfluss steuern als auch die Wertschöpfung erfassen.

Der Warenfluss einer externen Bearbeitung kann sehr komplex sein und mehrere, zeitlich nacheinander liegende Lieferanten („Veredler“) enthalten. Zulieferteile können dem Bearbeiter wiederum von anderen Lieferanten beigestellt und die Bearbeitung selbst ad hoc auf Kundenwunsch gesteuert werden. Ausgehend von einem Fertigungsplan, der alle erforderlichen Materialen, Arbeitsschritte und logischen Wege enthält, könnten die externen Arbeitsgänge nach Zeit, Leistungsart, Material und Menge so gesteuert werden, dass der Fertigungsleiter jederzeit einen Überblick darüber hat, was gerade wo und bei welchem Lieferanten ist. Natürlich wüsste man nach Abschluss aller Arbeitsschritte auch, wie viel sie gekostet haben.

Dazu müssten die ERP-Systeme etwas „kommunikativer“ werden und Status- oder Rückmeldungen von der verlängerten Werkbank z.B. auch via Social Networks aufnehmen können. Aber daran arbeiten schon einige Hersteller, zumindest die Hersteller von CRM-Systemen.